1. Dogłębny proces produkcji Poliester dty

1.1 Zaawansowana technologia polimeryzacji i formacji POY

Produkcja wysokiej jakości poliestrowych DTY zaczyna się od precyzyjnie kontrolowanych procesów polimeryzacji, które są fundamentalne dla osiągnięcia pożądanych charakterystyk przędzy. Prowadzący Dostawcy przędzy poliestrowej w Chinach przyjęli wyrafinowane systemy polimeryzacji, które reprezentują najnowocześniejszą technologię produkcji światłowodów. Systemy te zazwyczaj obejmują pięciostopniowe naczynia reakcyjne działające w szczelnym zakresie temperatur 255-285 ° C, z poziomami próżniowymi precyzyjnie utrzymywanymi przy ciśnieniu bezwzględnym 0,5-1,5 mmHg, aby zapewnić prawidłowe usunięcie produktów ubocznych reakcji.

System katalizatora odgrywa kluczową rolę w procesie polimeryzacji. Większość producentów stosuje katalizatory oparte na antymonach przy starannie kontrolowanych stężeniach 220 ± 5 ppm, co wykazano optymalne szybkości reakcji, jednocześnie minimalizując niepożądane reakcje boczne. Wewnętrzna lepkość (IV) stopu polimeru jest ściśle monitorowana i utrzymywana w zakresie 0,645 ± 0,005 dl/g, ponieważ ten parametr ten bezpośrednio wpływa zarówno na przetwarzalność stopu, jak i końcowe właściwości mechaniczne przędzy.

Przeciwpośrednie i przeciwbakteryjne poliestrowa przędza zielona seria ZG0136 Grass Green 084

Podczas procesu wirowania stopu, który przekształca polimer w POY, należy dokładnie kontrolować kilka krytycznych parametrów:

| Parametr | Typowa wartość | Zakres tolerancji | Znaczenie |

|---|---|---|---|

| Średnica otworu spinneretowego | 0,22 mm | ± 0,005 mm | Określa drobiazg filamentu i kształt przekroju |

| Szybkość uzwojenia | 3200 m/min | ± 50 m/min | Wpływa na orientację molekularną i krystaliczność |

| Zastosowanie wykończenia spin | 0,35% OWF | ± 0,05% | Kontroluje statyczne i zapewnia smarowanie do dalszego przetwarzania |

| Waga szpulka | 15 kg | ± 0,3 kg | Wpływa na wydajność obsługi i stabilność opakowań |

| Temperatura stopu | 285 ° C. | ± 2 ° C. | Krytyczne dla kontroli lepkości i tworzenia się włókien |

| Gasza prędkość powietrza | 0,5 m/s | ± 0,05 m/s | Określa szybkość chłodzenia i strukturę światłowodów |

| Współczynnik rysowania wirowania | 1.8 | ± 0,1 | Kontroluje orientację i właściwości mechaniczne |

Produkowane do zastosowań DTY ma wyraźne cechy w porównaniu z stosowanymi do produkcji FDY. Różnice te mają kluczowe znaczenie dla zrozumienia różnicy poliestrowej vs FDY, która staje się widoczna w produktach końcowych:

| Charakterystyczny | Poy klasy Dty | Poy klasy FDY | Znaczenie techniczne | Metoda pomiaru |

|---|---|---|---|---|

| Współczynnik orientacyjny | 1,5-2.0 | 2.5-3.5 | Określa wymagany współczynnik losowania w kolejnym przetwarzaniu | Pomiar dwójłomności |

| Krystaliczność (%) | 25-30 | 35-45 | Wpływa na stabilność termiczną i pobieranie barwnika | Analiza DSC |

| Dwójłomność (ΔN) | 0,025-0.035 | 0,045-0.055 | Wskazuje poziom orientacji molekularnej | Spolaryzowana mikroskopia świetlna |

| Wytrwałość (g/den) | 2.0-2.5 | 3.0-3.5 | Wpływa na końcowe właściwości siły przędzy | ASTM D2256 |

| Wydłużenie przy przerwie (%) | 110-130 | 60-80 | Określa możliwości rozciągania podczas teksturowania | ISO 2062 |

| Skurcz gotowania (%) | 55-65 | 40-50 | Wskazuje potencjał rozwoju zacisku | JIS L1013 |

| USTER NOGREVENNESS (U%) | 0,8-1.2 | 0,6-0,9 | Wpływa na ostateczną spójność jakości przędzy | Tester USTER |

| Zawartość wykończenia obrotu (%) | 0,30-0,40 | 0,20-0.30 | Wpływa na tarcia i możliwość przetwarzania | Ekstrakcja rozpuszczalnika |

1.2 Precision Rysuj technologię teksturowania

Transformacja POY w DTY poprzez proces teksturowania losowania polega na opracowywaniu unikalnych właściwości DTY. To wyrafinowane przetwarzanie mechaniczne i termiczne obejmuje wiele precyzyjnie kontrolowanych etapów, które wspólnie określają końcowe charakterystykę przędzy.

System grzewczy reprezentuje jeden z najbardziej krytycznych elementów w procesie teksturowania. Nowoczesne maszyny zwykle zatrudniają:

Pierwotny grzejnik kontaktowy utrzymywany w temperaturze 210 ± 1 ° C z ceramicznymi powierzchniami ogrzewania, aby zapewnić równomierny rozkład temperatury

Wtórny niekonaktowy grzejnik działający w 185 ± 1 ° C do stabilizacji

Precyzyjnie zaprojektowany system płyty chłodzących o długości kontaktu 1,2 metra

Czasy przebywania starannie kontrolowane między 0,15-0,25 sekundy w celu osiągnięcia optymalnego przeniesienia ciepła

Fałszywy mechanizm teksturowania jest równie krytyczny, z kluczowymi parametrami, w tym:

Konfiguracje tarczy tarcia (zazwyczaj układ 1-6-1 za pomocą dysków poliuretanowych)

Prędkości powierzchni dysku od 650-750 m/min

Poziomy skrętu utrzymywane między 2800-3200 obrotów na metr (TPM)

Współczynniki d/y starannie kontrolowane przy 1,8-2.2, aby zapewnić prawidłowe propagacja skrętu

Kontrola jakości podczas procesu teksturowania obejmuje ciągłe monitorowanie kilku krytycznych parametrów:

| Parametr | Wartość docelowa | Dopuszczalny zasięg | Metoda pomiaru | Wpływ na jakość |

|---|---|---|---|---|

| Denier CV% | <1,2% | <1,5% | Automatyczne monitorowanie online | Wpływa na jednolitość przędzy |

| Wydłużanie CV% | <6% | <8% | Laboratoryjne testy rozciągające | Określa spójność właściwości mechanicznych |

| Skurcz skurczu | 18-22% | 15-25% | Testowanie sztywności zacisku | Wpływa na masę i elastyczność |

| Węzły przeplatkowe | 40-60/m | 35-70/m | Liczenie węzłów pod napięciem | Kontroluje spójność żarnika |

2. Kompleksowa analiza właściwości fizycznych i chemicznych

2.1 Szczegółowe specyfikacje właściwości fizycznych

Właściwości fizyczne Poliestrowa przędza są starannie zaprojektowane w celu spełnienia wymagających wymagań różnych aplikacji tekstylnych. Właściwości te są przede wszystkim określone przez skład polimeru, warunki wirowania i pobierają parametry teksturowania podczas produkcji. Charakterystyka rozciągania, w tym wytrwałość, wydłużenie i moduł, są szczególnie ważne, ponieważ bezpośrednio wpływają na wydajność przędzy podczas przetwarzania dalszego i produktów końcowych. Na przykład równowaga między wytrwałością a wydłużeniem jest starannie kontrolowana, aby zapewnić optymalną wydajność - wyższa wytrwałość zapewnia siłę do trwałych zastosowań, podczas gdy większe wydłużenie przyczynia się do komfortu i retencji dopasowania w tkaninach rozciągających.

Właściwości termiczne reprezentują kolejny krytyczny aspekt wydajności Dty, szczególnie w przypadku zastosowań obejmujących ustawienie ciepła lub narażenie na podwyższone temperatury. Temperatura przejścia szkła (TG) oznacza punkt, w którym polimer przechodzi ze stanu szklistego na gumowy, co znacząco wpływa na warunki przetwarzania i końcowe wyczucie ręki tkaniny. Zachowanie termiczne skurczowe jest szczególnie ważne w przypadku hurtowej poliestrowej przędzy DTY dla skarpet, gdzie stabilność wymiarowa podczas mycia i zużycia jest niezbędna. Te cechy termiczne są precyzyjnie kontrolowane poprzez regulacje temperatur ustawienia ciepła i szybkości chłodzenia podczas procesu teksturowania losowania, aby zapewnić stałą wydajność w partiach produkcyjnych.

Właściwości mechaniczne DTY są zaprojektowane w celu spełnienia określonych wymagań dotyczących zastosowania, z różnymi typami przędzy opracowanymi w celu optymalizacji określonych cech. Właściwości rozciągania różnią się znacznie między odmianami standardowymi, wysokiej zdolności i sprężystymi odmianami:

| Nieruchomość | Standardowy Dty | DTY wysokiej jakości | Elastyczne Dty | Metoda testowa |

| Wytrwałość (g/den) | 3.8-4.2 | 5.5-6.0 | 2.5-3.0 | ASTM D2256 |

| Wydłużenie (%) | 25-35 | 15-25 | 50-70 | ISO 2062 |

| Początkowy moduł (g/den) | 30-40 | 50-60 | 15-25 | ASTM D3822 |

| Odzyskiwanie pracy @10% (%) | 85-90 | 80-85 | 92-95 | JIS L1096 |

Właściwości termiczne są szczególnie ważne dla zastosowań obejmujących ustawienie ciepła lub stosowanie wysokiej temperatury:

Temperatura przejścia szkła: 69 ± 2 ° C (mierzona metodą DSC)

Punktem topnienia: 255-260 ° C (temperatura szczytowa według DSC)

Skurcz termiczny @180 ° C: 5,5 ± 0,5% (krytyczny dla zastosowań przędzy skarpetowej)

Pojemność ciepła właściwą: 1,05 J/G ° C @25 ° C (mierzone kalorymetrią)

2.2 Odporność i modyfikacja chemiczna

Odporność chemiczna poliestrowego Dty wynika z jego struktury polimerowej, przy czym powiązania estrowe zapewniają stabilność wobec wielu wspólnych chemikaliów, pozostając podatne na określone warunki. Materiał pokazuje szczególnie dobrą odporność na słabe kwasy i środki utleniające, dzięki czemu nadaje się do zastosowań wymagających częstego czyszczenia lub narażenia na trudne środowiska. Jednak, jak pokazano w danych testowych, silne roztwory alkaliczne w podwyższonych temperaturach mogą powodować znaczącą degradację polimerów poprzez hydrolizę wiązań estrowych, a retencja siły spadła do 45-55% po zaledwie czterech godzinach 10% NaOH w 95 ° C. Ta wrażliwość wymaga właściwej kontroli pH podczas procesów farbowania i wykończenia w celu utrzymania integralności przędzy.

Rozwój Ekologiczny przędza poliestrowa recyklingowa wprowadził nowe rozważania dotyczące zachowań chemicznych. Utrzymując właściwości oporności rdzenia, warianty z recyklingu często wykazują nieznacznie zmniejszoną stabilność chemiczną z powodu skrócenia łańcucha polimerów podczas procesu recyklingu. Producenci kompensują to poprzez dodatki i modyfikacje procesów, a nowoczesny recykling DTY osiąga 85-90% odporności chemicznej Virgin Material. Specjalne stabilizatory są często włączane w celu zwiększenia UV i oporności cieplnej, szczególnie ważnych dla zastosowań na zewnątrz, w których narażenie na środowisko jest problemem. Modyfikacje te pozwalają recyklingowi DTY spełnić wymagające specyfikacje przy jednoczesnym zachowaniu jego zalet zrównoważonego rozwoju.

Odporność chemiczna poliestrowego DTY sprawia, że jest odpowiednia do różnych wymagających zastosowań. Testy porównawcze ujawnia znaczące różnice w stabilności chemicznej:

| Ekspozycja chemiczna | Zatrzymanie siły (%) | Warunki narażenia | Standard testowy |

| 10% NaOH @95 ° C. | 45-55 | 4 godziny | AATCC 28 |

| 10% H2SO4 @95 ° C. | 85-90 | 4 godziny | ISO 105-E05 |

| 5% NaCl @100 ° C. | 95-98 | 8 godzin | AATCC 15 |

| Woda chlorowana (50 ppm) | 75-85 | 40 godzin | ISO 105-E03 |

Rosnący rynek ekologicznej przędzy poliestrowej Poliestrowanej Poliestrowanej Poliestrowany doprowadził do opracowania zmodyfikowanych wariantów o określonych profilach nieruchomości:

| Nieruchomość | Virgin Dty | Recykling Dty | Metoda testowa |

| IV (DL/G) | 0,645 ± 0,005 | 0,620 ± 0,010 | ASTM D4603 |

| Wytrwałość (g/den) | 4,0 ± 0,2 | 3,6 ± 0,3 | ISO 2062 |

| Pobieranie barwników (%) | 100 ± 5 | 88 ± 7 | AATCC 61 |

| Stabilność termiczna | Doskonały | Dobry | Wiele metod |

3. Rozszerzona klasyfikacja i specyfikacje techniczne

3.1 Kompleksowy system klasyfikacji

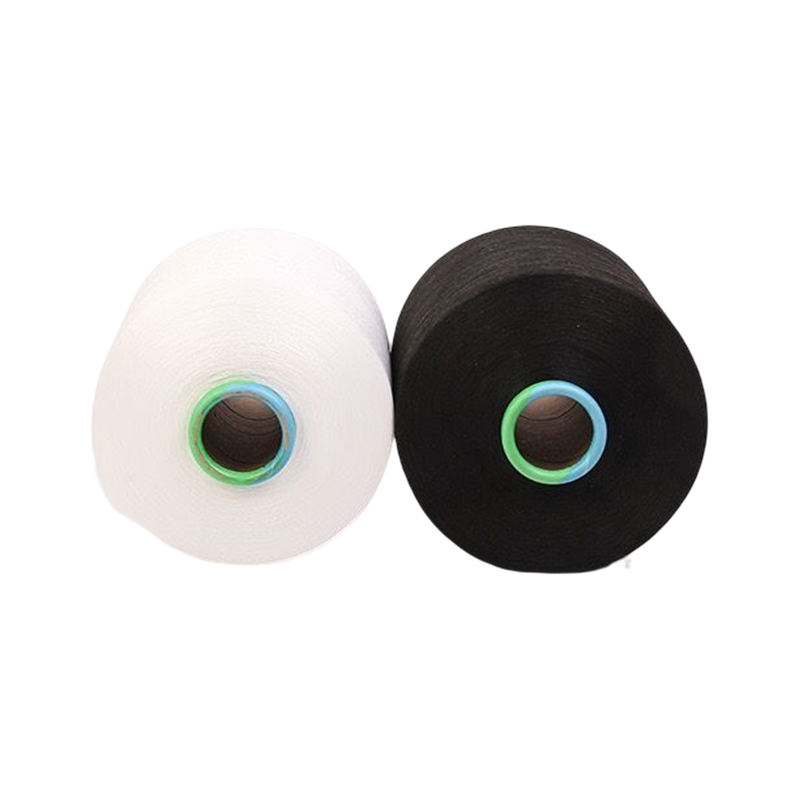

Klasyfikacja Poliestrowa przędza jest przede wszystkim oparty na jego cechach strukturalnych i atrybutach wydajności, które są starannie zaprojektowane w celu spełnienia określonych wymagań aplikacji. Ta systematyczna kategoryzacja umożliwia producentom i użytkownikom końcowym wybór najbardziej odpowiedniego typu przędzy dla ich konkretnych potrzeb, zapewniając optymalną wydajność w produkcie końcowym. Klasyfikacja uwzględnia wiele czynników, w tym finamość filamentu, geometrię przekrojową, połysk i modyfikacje funkcjonalne, z których każda przyczynia się odrębne właściwości do przędzy.

Mikrofibry DTY reprezentuje jedną z najbardziej wyrafinowanych kategorii, w których filtenty ultra-fine tworzą wyjątkowo miękkie tekstury idealne do zastosowań premium. Poniższa tabela szczegółowo opisuje, w jaki sposób różne zakresy i liczby filamentów korelują z określonymi użytkownikami końcowymi i zaletami wydajności. Podobnie, różnice geometrii przekrojowej pokazują, w jaki sposób innowacyjne projekty spinteret mogą znacznie zmienić właściwości przędzy, przy czym każdy profil oferuje unikalne korzyści, od zwiększonego połysku po ulepszone zarządzanie wilgocią. Klasyfikacje te są szczególnie istotne przy porównywaniu różnicy poliestrowej vs FDY, ponieważ wszechstronność DTY w zmianach strukturalnych znacznie przekracza wszechstronne przędze.

Poliester DTY jest dostępny w różnych konfiguracjach, aby zaspokoić różnorodne potrzeby aplikacji. Specyfikacje DTY mikrofibry ilustrują tę odmianę:

| Zakres Denier | Liczba włókien | Typowe zastosowania | Kluczowe zalety |

| 20-30d | 36-48f | Luksusowa bielizna | Ultra miękkie odczucie ręki |

| 50-75d | 72-144f | Wysokiej klasy odzież sportową | Doskonałe zarządzanie wilgocią |

| 100-150D | 192-288f | Tapicerka premium | Najwyższa moc pokrycia |

Geometria przekrojowa znacząco wpływa na charakterystykę wydajności:

| Typ | Void Volume | Powierzchnia właściwa | Podstawowe korzyści |

| Okrągły | 5-8% | 1,0x | Standardowe, opłacalne |

| Trójkątny | 10-12% | 1,3x | Ulepszony połysk |

| Dziurawy | 15-20% | 1,8x | Ulepszona izolacja |

| Ośmioboczny | 8-10% | 1,5x | Lepsze Wicking |

3.2 Standardy wydajności i testy

Rygorystyczne protokoły testowania przędzy poliestrowej zapewniają stałą jakość i wydajność w różnych zastosowaniach. Międzynarodowe standardy dotyczące testowania szybkości skurczania poliestrowego, takie jak ASTM D4974 i ISO 1893, zapewniają krytyczne punkty odniesienia dla stabilności termicznej - kluczowe czynniki dla producentów Hurtowa przędza poliestrowa dla skarpet i inne zastosowania wrażliwe na ciepło. Te standaryzowane testy symulują rzeczywiste warunki, od suchego ekspozycji na ciepło po wrzące obróbki wody, umożliwiając precyzyjne przewidywanie stabilności wymiarowej podczas przetwarzania poniżej i wykorzystania końcowego.

Weryfikacja jakości wykracza poza testy skurczowe do kompleksowej oceny właściwości mechanicznych i strukturalnych. W przypadku ekologicznej przędzy poliestrowej Poliesteru recyklingu dodatkowe parametry testowe oceniają roszczenia dotyczące zrównoważonego rozwoju materiału przy jednoczesnym zachowaniu parytetu wydajności z dziewiczym poliestrem. Wiodący dostawcy przędzy poliestrowej w Chinach wdrożyli zaawansowane systemy kontroli jakości, które łączą te znormalizowane metody testowe z monitorowaniem procesów w czasie rzeczywistym, zapewniając, że każda partia produkcyjna spełnia rygorystyczne wymagania rynków globalnych, jednocześnie podkreślając niezbędną różnicę poliestrową w porównaniu z FDY w charakterystyce wydajności.

Międzynarodowe standardy dla Testy szybkości skurczania poliestru DTY Zapewnij spójne badania odniesienia:

| Metoda testowa | Stan | Typowa wartość | Znaczenie aplikacji |

| ASTM D4974 | 180 ° C × 30 minut | 5,5 ± 1,5% | Procesy ustawienia ciepła |

| ISO 1893 | 190 ° C × 10 minut | 6,0 ± 2,0% | Ogólna kontrola jakości |

| JIS L1013 | Gotowa woda × 30 minut | 8,0 ± 2,5% | Warunki opieki końcowej |

Parametry jakości dla hurtowej przędzy poliestrowych dla skarpet odzwierciedlają wymagające wymagania dotyczące wydajności:

| Parametr | Wymóg | Metoda testowa | Znaczenie |

| Zaciskanie stabilności | > 85% | JIS L1096 | Zatrzymanie kształtu |

| Elastyczne odzyskiwanie | > 90% | ASTM D2594 | Dopasowanie konserwacji |

| Skurcz CV% | <12% | ISO 139 | Stabilność wymiarowa |

| Współczynnik tarcia | 0,25 ± 0,05 | ASTM D3108 | Wydajność przetwarzania |

4. Obszerna analiza aplikacji z wymaganiami technicznymi

4.1 Aplikacje tekstylne z danymi wydajności

Przemysł tekstylny intensywnie wykorzystuje poliestrowy DTY ze względu na wyjątkową kombinację elastyczności, trwałości i wszechstronności przetwarzania. W zastosowaniach w zakresie hosierskich, szczególnie w hurtowej poliestrowej przędzy DTY dla skarpet, unikalna struktura zacisku materiału zapewnia doskonały komfort i retencję dopasowania w porównaniu z włókienami alternatywnymi. Zdolność przędzy do utrzymywania spójnej wydajności poprzez powtarzające się cykle rozciągania i mycia sprawia, że jest idealna do produktów wymagających długoterminowego zatrzymywania kształtów, z przędzami skarpet premium zwykle wykazujące wskaźniki odzyskiwania sprężystości przekraczające 90% nawet po 100 cyklach przemywania.

Porównując poliester DTY vs FDY do zastosowań odzieżowych, zalety DTY stają się szczególnie widoczne w zużyciu wydajności i aktywnej odzieży. Bezpoziczny charakter Dty tworzy kieszenie powietrzne, które poprawią regulację termiczną, podczas gdy powierzchnia teksturowana poprawia odprowadzanie wilgoci poprzez zwiększenie działania naczyń włosowatych. Te cechy wyjaśniają, dlaczego producenci odzieży sportowej w coraz większym stopniu określają Dty z wyspecjalizowanymi przekrojami (takimi jak ośmiokątne lub rowkowane włókna) do zoptymalizowanego zarządzania wilgocią, osiągając prędkości przenoszenia pary wilgoci (MVTR) powyżej 3000 g/m²/24H w zaawansowanych konstrukcjach tkanin. Połączenie tych charakterystyk wydajności z opłacalną efektywnością poliestrową ugruntowało pozycję Dty jako preferowany wybór dla zastosowań tekstylnych o wartości dodanej.

Wybór między poliesterem DTY a FDY zależy od konkretnych wymagań końcowego:

| Aplikacja | Dty zalety | Zalety FDY | Dane dotyczące wydajności |

| Skarpety | 30% lepsza elastyczność | 15% wyższa siła | DTY Recovery> 90% |

| Odzież sportowa | 25% lepszego wynikającego | Gładsza powierzchnia | Dty MVTR> 3000G/m²/24H |

| Tapicerka | 40% lepsze pokrycie | Lepsze ścieranie | Dty> 50 000 pocierania |

| Bielizna | Bardziej miękkie odczucie ręki | Lepsze Sheen | Sztywność Dty <3,5 g/cm |

Specyfikacje techniczne dla hurtowej przędzy poliestrowej dla skarpet obejmują:

Okrągłe specyfikacje klasy dziewiarskiej:

Denier: 75D/144F ± 3% (zapewnia stałą miernik)

Skurcz zacisku: 20 ± 2% (zapewnia optymalną masę)

Zawartość oleju: 0,5 ± 0,1% (równowaga smaru i czystości)

USTER U%: <1,0 (wskazuje doskonałą równość)

Bezproblemowe wymagania dotyczące dziewiarki:

Denier: 40D/68F ± 2% (dla dziania o drobnym rozmiarze)

Elastyczne odzyskiwanie:> 92% (utrzymuje dopasowanie)

Przeplatanie: 50 ± 5 węzłów/m (zapobiega separacji włókien)

Współczynnik tarcia: 0,23-0,27 (optymalizuje wydajność dziewiarską)

4.2 Techniczne aplikacje tekstylne ze specyfikacjami

Techniczny sektor tekstylny reprezentuje jeden z najbardziej wymagających i innowacyjnych obszarów zastosowań dla poliestrowych DTY, gdzie specyfikacje wydajności często przekraczają te wymagane dla konwencjonalnej odzieży. Na przykład w tkaninach motoryzacyjnych, przyjazny ekologicznie z recyklingu poliestrowy przędza DTY musi zachować wyjątkową trwałość przy ciągłym naprężeniu mechanicznym, podczas gdy spełniają rygorystyczne standardy łatwości - tkaniny siedziska zwykle wymagają wytrzymałości na rozciąganie przekraczającą 4,5 g/deni i deni, i musi wytrzymać ponad 50 000 cykli ściernych. Te wysokowydajne zastosowania wykorzystują unikalną kombinację wytrzymałości i elastyczności DTY, z zmodyfikowanymi wariantami oferującymi zwiększoną odporność na UV, która może przetrwać 500 godzin przyspieszonych testów wietrzenia przy jednoczesnym zachowaniu co najmniej 80% oryginalnych właściwości mechanicznych.

Zastosowania medyczne nakładają zupełnie inny zestaw wymagań, w którym poliestrowy przechodzi rygorystyczne testy biokompatybilności zgodnie ze standardami ISO 10993. Zaawansowany DTY klasy medycznej obejmuje trwałe leczenie przeciwdrobnoustrojowe, które wykazują> 99% redukcji bakterii w stosunku do typowych patogenów, takich jak S. aureus i E. coli, przy jednoczesnym zachowaniu stałej hydrofilowości (5-7% odzysku wilgoci) w celu poprawy zarządzania płynami w zastosowaniach w zakresie pielęgnacji ran. Odporność na sterylizację przędzy jest szczególnie krytyczna, przy czym stopnie premium zdolne do wytrzymania ponad 100 cykli promieniowania gamma lub leczenia tlenku etylenu bez znaczącej degradacji polimerów, co czyni je niezbędnymi dla tekstów chirurgicznych i wszczepialnych urządzeń medycznych.

Przyjazna dla środowiska Poliester Poliestrowa Poliesta recyklingu spełnia rygorystyczne wymagania motoryzacyjne:

| Aplikacja | Wytrwałość (g/den) | Wydłużenie (%) | Odporność na UV | Metoda testowa |

| Tkanina siedzenia | > 4.5 | 20-30 | > 500H xenon | ISO 105-B02 |

| Zwiedzający | > 3.8 | 25-35 | > 300H xenon | SAE J1885 |

| Panel drzwi | > 4.0 | 30-40 | > 200h Xenon | ASTM D4329 |

Zastosowania medyczne wymagają wyspecjalizowanych nieruchomości:

| Nieruchomość | Standardowy Dty | DTY klasy medycznej | Standard testowy |

| Biokompatybilność | Nie testowane | Certyfikowane ISO 10993 | Seria ISO 10993 |

| Skuteczność przeciwdrobnoustrojowa | Nic | > 99% redukcja | AATCC 100 |

| Hydrofilowość | 0,4% MR | 5-7% MR | AATCC 79 |

| Odporność na sterylizację | Sprawiedliwy | Doskonały | ISO 11137 |

-1.png)

-2.png)

-2.png)

-3.png)